Ежегодно только в России автомобилям требуется порядка 7,5 млн колесных дисков, если считать как запросы вторичного рынка, так и автозаводов. А в мировом масштабе потребности в колесах оцениваются примерно в 300 млн штук в год. Мы побывали на отечественном предприятии ЛМЗ СКАД, которое входит в список авторитетных мировых производителей легкосплавных дисков

Литейно-механический завод (ЛМЗ) СКАД, расположенный в Дивногорске, находится примерно в 40 км от краевого центра – Красноярска. Слово СКАД (или SKAD для иностранцев) похоже на аббревиатуру, но официально не расшифровывается, а сотрудники завода шутят, что оно означает «Самые Качественные Алюминиевые Диски». И, пожалуй, это не так уж далеко от реальности. Предприятие было основано в 2002 году, а его первая продукция поступила на рынок через два года. С 2017-го завод входит в Объединенную компанию РУСАЛ.

Изначально красноярские легкосплавные диски получили известность благодаря другому бренду – «КиК». Я и сам помню, как в 1991-м среди автомобилистов региона распространилась новость, что «у нас собрались выпускать диски мирового уровня». И действительно, в середине октября следующего года мы увидели первую продукцию совместного германо-советского (а потом и российского) предприятия, название которого образовали первые буквы Красноярского металлургического завода и немецкой фирмы Komos.

В декабре 2018 года СКАД и «КиК» фактически породнились, когда красноярская компания также перешла под контроль РУСАЛа. Но его представители заверяют, что речи о внутренней конкуренции не возникает. А вот взаимовыгодное сотрудничество есть – взять хотя бы совместную работу над спецзаказом колесных дисков для «президентской» серии автомобилей Aurus (о чем ниже). К тому же у потребителей расширяется выбор.

На ЛМЗ СКАД трудится 640 сотрудников, из которых 340 занято непосредственно на производстве (относительно небольшое количество работников объясняется высокой автоматизацией предприятия). С подготовкой квалифицированных инженерных кадров представители данной отрасли проблем не испытывают: соответствующие кафедры есть и в Красноярском государственном техническом университете, и в Государственном университете цветных металлов и золота (оба в составе Сибирского федерального университета). Объем производства ЛМЗ СКАД в 2019 году составил около 1 млн дисков.

Нередко можно услышать, что «колеса создают половину впечатления от автомобиля». Наверное, это преувеличение, но отрицать влияние дизайна колесных дисков на общее восприятие машины никто не станет. И здесь производители дисков должны постоянно проявлять расторопность: маркетологи РУСАЛа установили, что продажи в aftermarket (то есть в сегменте не для заводской первичной комплектации) напрямую зависят от продаж новых автомобилей. Если автовладелец захотел поменять диски или докупить новый комплект, то, как правило, он делает это в первый год владения машиной. Последующие собственники тоже проявляют активность в первый год. А значит, с появлением новых моделей автомобилей производитель дисков должен предложить свою привлекательную продукцию. Из всего российского годового объема в 7,5 млн колес на aftermarket приходится примерно 4 млн.

Диски для конвейерной (ОЕМ) комплектации в заводской линейке занимают особую роль не только благодаря запросам российского рынка в 3,5 млн колес, но и из-за относительной стабильности этого сегмента, связанной с растущей локализацией производства автомобилей в России. ЛМЗ СКАД выполняет заказы для конвейеров российских заводов Renault-Nissan, Volkswagen AG, Toyota (к слову, поставки на АвтоВАЗ обеспечивает «КиК»). До недавнего времени предприятие было постоянным партнером Ford Motor Company. В целом же география поставок продукции СКАД довольно широка: Индия, Германия, Испания, Литва.

При разработке и производстве ОЕМ-дисков соблюдаются наиболее строгие условия, поскольку технологии и продукт требуется привести к общепринятым рыночным стандартам, соблюдая множество дополнительных условий и заданий заказчика. Поэтому формально можно было бы считать диски для первичной комплектации наиболее качественными и надежными, но на практике продукция для «вторички» не уступает конвейерной.

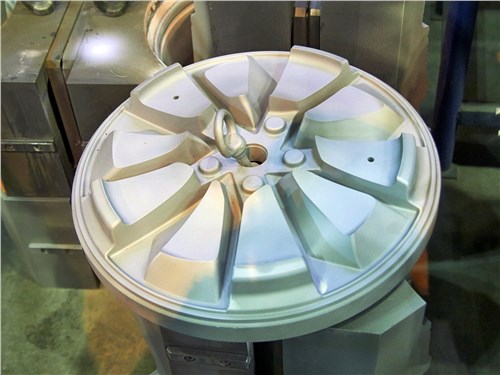

Разработка нового диска начинается с маркетинговой оценки потребностей автомобильного рынка, тенденций стиля и дизайна. На этой основе формируется техническое задание для собственного дизайнерского бюро предприятия, которое готовит 3D-модель перспективного колеса. Перед реальным запуском диска в производство проводится виртуальное моделирование процесса – от расчета режима литья и создания программ для участков механической обработки и покраски до компьютерной имитации стендовых испытаний, способных выявить и устранить потенциально слабые места конструкции.

Важным этапом подготовки диска к производству является изготовление пресс-формы, в которую и будут заливать упомянутый «легкий» сплав. Ее производят из высоколегированной инструментальной стали, способной постоянно выдерживать температуру до 800 градусов. Эта сложная процедура также проводится на самом заводе с помощью точных станков с ЧПУ.

Для производства дисков ЛМЗ СКАД использует два основных сплава, которые поставляются как расположенным недалеко Красноярским алюминиевым заводом (КрАЗ), так и иркутским предприятием (ИркАЗ), причем металл иркутского завода считается особо качественным.

Продукция для aftermarket делается, как правило, из сплава AlSi11, характеризующегося повышенной текучестью и не требующего дальнейшего термоупрочнения. А практически все диски для заводской конвейерной комплектации автомобилей изготавливаются из металла AlSi7 – он, помимо прочих компонентов, содержит 7% кремния, 0,3% магния и 0,12% титана. Дискам из такого материала после отливки нужна дополнительная термообработка.

Сплав для литья приготавливается в индукционных тигельных печах немецкой фирмы Striko Westofen. Готовый металл подвергают спектральному анализу на соответствие нормам, и при положительном результате дается разрешение на перелив сплава в раздаточный ковш. Металл отправляют на рафинирующую установку, где его продувают инертным аргоном, очищают от примесей и выполняют дегазацию. В финале он попадает в раздаточную печь литейной машины. Всего на заводе 16 таких машин, большая часть которых изготовлена немецкой компанией GIMA. Предприятие использует так называемую технологию литья под низким давлением, когда на зеркало металла подается порядка 2 бар и через подающую металл трубу заполняется пресс-форма. Это позволяет произвести более равномерную и качественную заливку, чем при свободном литье. Затем отлитую заготовку охлаждают и вынимают, после чего цикл повторяется.

От целостности и прочности дисков напрямую зависит безопасность на дорогах, поэтому все отлитые колеса проходят рентгеноскопический контроль на автоматических установках опять же немецкой фирмы YXLON. У металла может быть допустимая граница пористости, но трещины, раковины и пустоты – это окончательный брак. Жидкий металл – вещь капризная, и за смену отбраковывается до 3% отливок, которые потом переплавляются.

Как я уже говорил, заготовки дисков из сплава AlSi7 идут на дополнительную термообработку в линию туннельного типа, где они движутся с помощью трехуровневой роликовой системы, все операции контролируются автоматически. Весь цикл термоупрочнения занимает 11 часов.

Две отливки из партии направляются на контроль твердости, также все диски проходят контроль герметичности обода. Сразу же на каждую заготовку наносится индивидуальное клеймо. Затем диски подвергаются механической доводке: токарной обработке, сверлению крепежных отверстий и т.д.

Окраска легкосплавных дисков нужна не просто для красоты. Тонкое и прочное покрытие уберегает колеса от разрушительного воздействия влаги, дорожных реагентов и ультрафиолета. Процедуру проводят на самой современной в нашей стране покрасочной линии Eisenmann, произведенной, как и большинство здешнего оборудования, в Германии.

Сначала требуется подготовить поверхность металла, чтобы создать прочную основу для адгезии лакокрасочного покрытия. На заводе используется особая нанотехнология (как же сегодня без нее) SAM (self-assembling molecules) на основе самораспределяющихся молекул. Обволакивающий диск слой получается невероятно тонким, буквально в одну молекулу, и необычайно устойчивым.

Осуществляющие финальную окраску камеры находятся в цехах с высокоэффективной системой кондиционирования, которая поддерживает постоянную температуру в любое время года. Воздух в окрасочных камерах предварительно проходит тщательную очистку, также в них создается избыточное давление, чтобы внутрь не проник воздух из цеха. Участие работников завода минимальное – надо только установить колеса на конвейер и снять их в конце цикла, а также заправить систему красящими материалами. Остальное сделает автоматика.

Над спецзаказом для «сановного автомобиля» Aurus трудятся сразу два родственных предприятия Красноярского края. Основные операции выполняет «КиК», а термоупрочнением занимается ЛМЗ СКАД. Диски отливают из высокотехнологичного сплава AlSi7.

Колесо для подобного транспорта должно отвечать целому набору требований безопасности и, разумеется, эстетики. Попросту говоря, оно должно быть таким же красивым, как литой диск, и столь же прочным и упругим, как кованый. Нередко для этих целей применяется сборная конструкция: литой центральный диск и кованый обод.

В нашем случае инженеры решили сохранить монолитную конструкцию, а обод – подвергнуть дополнительной механической обработке. Для этого колесо нагревают до 400 градусов и раскатывают обод специальными валками, в результате чего металл принимает упорядоченную структуру (а не аморфную, как при литье), сама деталь получается легче, тоньше и при этом заметно прочнее. Такая технология получила название Flow Forming.

Дополнительные данные о механических и ходовых характеристиках этих дисков узнать пока не удалось – представители завода деликатно намекнули, что заказчики попросили не разглашать сведения…

Особой гордостью ЛМЗ СКАД стала собственная испытательная лаборатория, которая получила все необходимые сертификаты и аккредитации. Фактически, это суровый арбитр, который должен найти компромисс между желаниями маркетологов, фантазиями дизайнеров и сухими выкладками инженеров и технологов. Казалось бы, чего стоит чуть изменить рисунок «спиц» или сделать популярную модель диска в еще одном размере (чем нередко занимаются некоторые азиатские или восточные коллеги). Но бесстрастные испытания показывают, что металл порой не хочет долго и безопасно работать в предложенной конфигурации.

А оборудования для испытаний, равно как и вариантов «экзекуции», немало. Это и обязательная проверка на сопротивление удару под углами 13, 30 и 90 градусов, когда на диск падает конструкция около тонны весом, и тряска на вибростенде, и долгое динамическое вращение. Из диска могут вырезать отдельные сегменты, которые потом проверяют на механическое воздействие. Есть и установка, непрерывно бомбардирующая диски гравием – специально привезенным из особого карьера, имеется и «солевая» камера, перед жутким испытательным «бульоном» которой бледнеют привычные дорожные реагенты.

Прибор для эстетов – окрашенная деталь подсвечивается меняющимся спектром, имитирующим освещение в разное время года, суток и под разнообразными источниками света. И диск при этом должен стабильно демонстрировать близкий к исходному колер и всегда выглядеть привлекательно.

За качеством продукции и результатами испытаний внимательно следят и заказчики ОЕМ-продукции (как мне шепнули на заводе, особенно требовательна Toyota). А еще мне встретились диски с некоторыми известными мировыми логотипами – завод может выполнить самый сложный заказ со стороны, в частности, его клиентами являются MOMO и Alcar. И если успехи российского автопрома в целом остаются дискуссионным моментом, то в производстве отдельных компонентов, в том числе легкосплавных дисков, наши предприятия уже точно в числе лидеров.